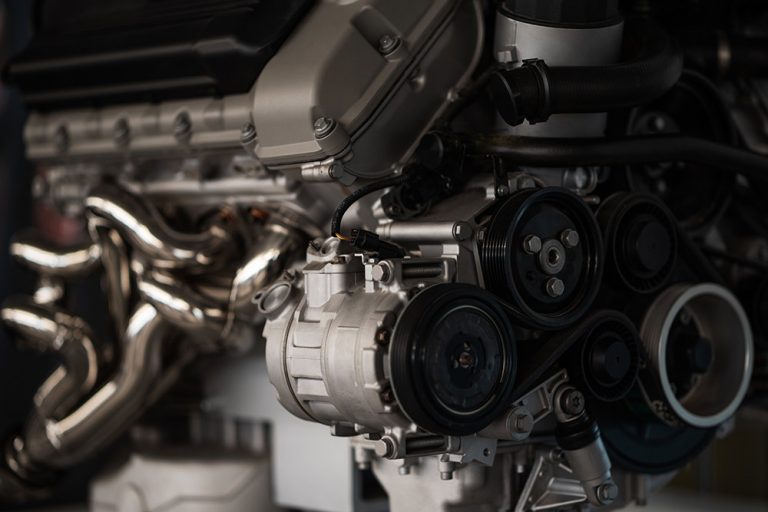

Extreme Ventiltemperaturen in modernen, hochaufgeladenen Downsizing-Motoren können zu kürzerer Ventillebensdauer und kritischen Temperaturen in den Führungen und Schaftdichtungen von Ventilen führen.

Durch die Verringerung der der Temperatur am Ventilteller mithilfe von High-Thermal-Conductivity-Materialien könnten solche Probleme in Zukunft vermieden werden.

Das neuartige Material funktioniert im Prinzip folgendermaßen: Der Ventilsitzring ist die primäre Wärmebrücke vom Ventilteller in den Zylinderkopf und den Kühlwassermantel. Durch eine bessere Wärmeableitung weg vom Ventilteller reduziert der neue Ventilsitzwerkstoff die Temperaturen in einem der heißesten Bereiche des Brennraums und senkt so die Gastemperaturen am Ende des Verdichtungstakts. Der neue Ventilsitz ist also nicht hitzebeständiger als die konventionellen Werkstoffe, er hält dafür aber die Temperaturen an den Ventilen auf einem niedrigen Niveau.

Neben der Absenkung der Temperaturen führt das Material auch zu einer gleichmäßigen Wärmeverteilung im Bereich des Ventilsitzrings und des umgebenden Zylinderkopfmaterials.

Dadurch reduzieren sich lokale Hitzepunkte und vermindern den Verschleiß sowie temperaturbedingte Verformungen.

Zusätzlich dazu sorgen auch Beschichtungen aus Thermal-Interface-Material in manchen Motoren für noch größere Temperaturreduzierungen. Sie fungieren nämlich als zusätzliche Wärmebrücke und verbessern den Wärmeübergang zwischen den beiden Komponenten.

Folglich ist eine Kombination aus beiden Materialien die effektivste Lösung. So kann die Höchsttemperatur des Kopfes an der Einlassventilseite um Werte zwischen 26 °C und 32 °C gesenkt werden.

Quelle: Federal Mogul | Bild: Federal Mogul15